Quer fazer produtos cosméticos na forma líquida e não sabe o que vai precisar? Quer começar seu projeto para fabricar produtos cosméticos? Então, não deixe de ler e veja os principais requisitos para a fabricação de produtos de higiene pessoal, cosméticos e perfumes, na forma física líquida. Não Perca!

A maioria dos produtos cosméticos é obtida por processos de mistura entre líquidos; sólidos; e líquidos e sólidos.

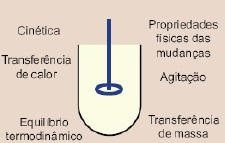

A mistura geralmente refere-se a duas ou mais fases, separadas, que são distribuídas uma na outra ou nas outras. E alguns fatores podem impactar as operações de mistura, como demostrado na figura abaixo.

PRODUÇÃO DE PRODUTOS COSMÉTICOS NA FORMA LÍQUIDA

O processo de fabricação de produtos líquidos segue estas etapas: pesagem de materiais, transferência, fabricação, estocagem e envase.

1 – Pesagem

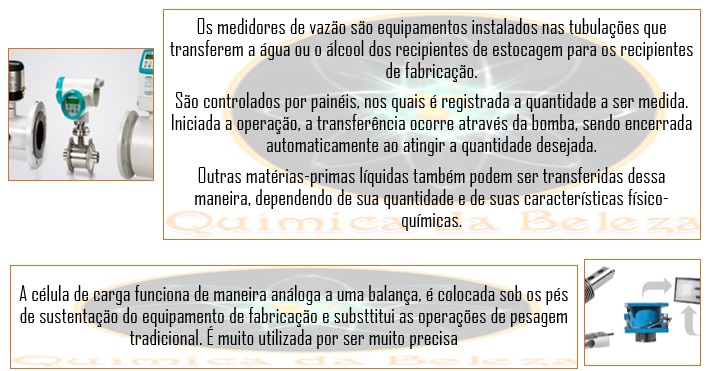

Geralmente, a matéria-prima que participa em maior quantidade dos produtos de forma física líquida é a água, ou, no caso dos produtos de base alcoólica, o álcool. Dependendo das quantidades a serem pesadas, é mais econômico e rápido que a quantidade seja mensurada por meio de medidores de vazão ou células de carga.

Entretanto, a água bem como as demais matérias-primas, mesmo em pequenas quantidades, poderá ser pesadas pelo sistema tradicional de balança.

Normalmente, na instalação para fabricar produtos na forma líquida, deve-se ter uma área de pesagem separada do ambiente de produção, onde o local deve ser provido de forro, de pia para lavar os utensílios e de armário para guardar os utensílios limpos e sujos. Sempre deve ser mantida em boas condições de higiene e limpeza.

A área de pesagem deverá dispor de, pelo menos, duas balanças: uma de bancada para quantidades inferiores a 10 Kg e outra, tipo plataforma, para capacidades entre 500 e 1.500 Kg.

2 – Transferência

Quando as matérias-primas forem em pequenas quantidades, a transferência pode ser feita de forma manual, desde que sejam observados os procedimentos de higiene e preservação das matérias quanto a riscos de contaminação.

Nos demais casos, a transferência deve ser realizada por meio de bombeamento, sendo que a bomba a ser utilizada deve ser o modelo mais adequado às características da matéria-prima, como viscosidade e densidade. Em geral, são empregadas bombas do tipo centrífuga ou de engrenagem.

3 – Fabricação

Para a fabricação de produtos cosméticos na forma líquida é recomendável utilizar recipientes de aço inoxidável AISI 304 ou 316. O aço inoxidável é uma liga de ferro e cromo, que pode conter também níquel, molibdênio além de outros elementos.

A alta resistência à oxidação é a principal característica. Os tipos de aço inoxidável são agrupados em famílias segundo a sua microestrutura (ferríticos, austeníticos, martensíticos, entre outras). Os aços inoxidáveis AISI 304 e 316 têm estrutura austenítica, contém, respectivamente, 18 e 16% de cromo, 8% e 10% de níquel, e o 316, possui 2% de molibdênio. Podem trabalhar em temperaturas máximas de 600°C e 650°C e mínima de -255°C e -195°C, respectivamente.

A alta resistência à oxidação é a principal característica. Os tipos de aço inoxidável são agrupados em famílias segundo a sua microestrutura (ferríticos, austeníticos, martensíticos, entre outras). Os aços inoxidáveis AISI 304 e 316 têm estrutura austenítica, contém, respectivamente, 18 e 16% de cromo, 8% e 10% de níquel, e o 316, possui 2% de molibdênio. Podem trabalhar em temperaturas máximas de 600°C e 650°C e mínima de -255°C e -195°C, respectivamente.

A definição do tipo de aço inoxidável a ser usado tem relação com as propriedades físico-químicas dos produtos que serão processados. Outra característica importante a ser observada no projeto do recipiente de fabricação é que este necessariamente deve ser provido de sistema de fechamento (tampa, válvula, etc), para preservar o produto em relação a possíveis fatores de contaminação ambiental.

Se o equipamento tiver instrumentação de controle do processo, como termômetro e medidor de pH, a posição dos sensores que captam as informações e as transmitem aos controladores deverá ser estudada para possibilitar que os dados sejam obtidos da forma mais acurada possível.

Outra característica do recipiente de fabricação é a necessidade de limpeza e sanitização deste, o que implica a escolha de materiais que não apresentem porosidade que possa ser fonte de contaminação por meio da formação de biofilmes. Esse aspecto é quase sempre negligenciado na aquisição do recipiente de fabricação, o que acarreta, posteriormente, grandes dificuldades para efetuar sua limpeza e a sanitização. Esse fato impossibilita, em alguns casos, a validação do processo de limpeza e sanitização.

O recipiente de fabricação deve possuir, quando necessário, recursos para aquecimento e resfriamento do produto. O aquecimento poderá ser feito com o uso de vapor saturado ou de resistências elétricas. Em ambos os casos, o recipiente deve ser provido de camisa – superfície extrema que envolve o tanque.

O recipiente de fabricação deve possuir, quando necessário, recursos para aquecimento e resfriamento do produto. O aquecimento poderá ser feito com o uso de vapor saturado ou de resistências elétricas. Em ambos os casos, o recipiente deve ser provido de camisa – superfície extrema que envolve o tanque.

Qualquer que seja a opção para o aquecimento do recipiente, alguns cuidados devem ser considerados, pois, se alguma falha construtiva ocorrer, isso poderá causar acidentes com graves consequências. Por exemplo, se a opção for pelo aquecimento por meio de resistências elétricas, a camisa nunca poderá estar sem água, pois isso poderia causar a queima dessas resistências. O modo de evitar que isso ocorra é o recipiente dispor de um medidor de nível de água, externo a camisa. Da mesma forma, há necessidade de um respire para aliviar a pressão no interior da camisa, gerada pelo aquecimento. Se essa pressão não for aliviada, poderá deformar o recipiente.

Na opção de aquecimento por meio de vapor saturado, a forma construtiva do recipiente, a espessura da chapa e o tipo de solda devem ser adequados para as pressões de trabalho de 4 a 5 Kg/cm2.

Já o resfriamento pode ser realizado com água em temperatura ambiente ou com água gelada na temperatura de 7°C. O resfriamento, quando é realizado com água em temperatura ambiente, tem o inconveniente de demorar para atingir a temperatura desejada, pois tem menor diferencial térmico que a água gelada. No resfriamento com água em temperatura ambiente, vai-se de 80°C para 25°C, enquanto que, no com água gelada, vai-se de 80°C para 75°C.

Lembremos que os sistemas de resfriamento com água gelada, quando são projetados, necessitam de chiller (gerador de frio) e torre de resfriamento.

No caso de produtos a base de álcool e que tenham fragrâncias, por exemplo, água de colônia, perfumes, etc., uma das etapas fundamentais para seu processamento é a denominada maceração, processo que permite a absorção da fragrância pela fase alcoólica do produto.

No caso de produtos a base de álcool e que tenham fragrâncias, por exemplo, água de colônia, perfumes, etc., uma das etapas fundamentais para seu processamento é a denominada maceração, processo que permite a absorção da fragrância pela fase alcoólica do produto.

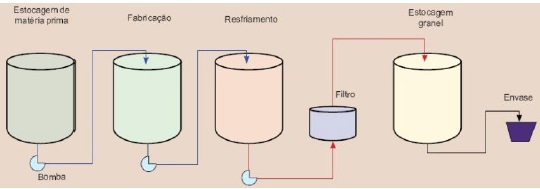

Após a maceração, o produto passa por resfriamento e filtração, caso seja colorido. O resfriamento tem a finalidade de remover, por meio de precipitação, elementos insolúveis presentes em algumas das matérias-primas da formulação.

O resfriamento pode ser realizado em tanque-geladeira ou em um recipiente de fabricação dotado de camisa de resfriamento, com água gelada.

As transferências entre o recipiente de fabricação, o da maceração e a geladeira geralmente são realizadas com o auxílio de bombas apropriadas para preservar as características dos produtos.

4 – Processos de Produção

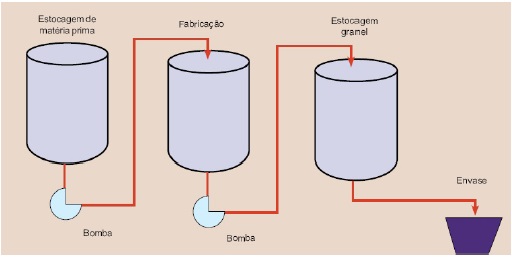

Várias são as possibilidades para a fabricação de produtos líquidos. Abaixo seguem fluxogramas de caráter genérico, podendo ser usados para todos os produtos de forma líquida.

Fabricação de produtos na forma líquida (geral)

Fabricação de pequenas quantidades de produtos na forma líquida.

Fabricação de produtos alcoólicos com fragrância.

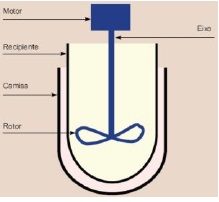

No processo de fabricação, o equipamento mais importante é o que promove a agitação.

A agitação é definida como o movimento induzido por meios mecânicos em um fluido, em um recipiente. Os propósitos da agitação são: suspender sólidos e misturar líquidos miscíveis.

O processo de agitação requer um equipamento basicamente constituído por: reservatório (tanque), motor, eixo e rotor, como mostra na figura abaixo.

Para realizar o processo de agitação, os seguintes parâmetros devem ser considerados: solubilidade das matérias-primas; e viscosidade, densidade e tensão superficial do produto final.

Especial cuidado deve ser tomado quanto a posição do equipamento de agitação, para evitar a formação de vórtice. O vórtice pode acarretar a aeração do produto, com consequências indesejáveis para a transferência, a estocagem e o envase do produto final.

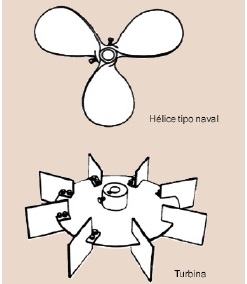

Os rotores mais comumente utilizados para a fabricação dos produtos líquidos são o tipo hélice naval e a turbina. Veja na figura abaixo.

Usa-se a hélice naval quando não há necessidade de emulsionar a mistura. Caso contrário, deve ser utilizado um rotor tipo turbina, que fornece maior quantidade de energia ao processo.

As velocidades de agitação variam de acordo com as características de cada composição do produto. Mas, como limites, podemos utilizar de 20 a 100 rpm para o rotor tipo hélice naval e de 100 a 1.500 rpm para o tipo turbina.

4 – Envase

As operações de envase de produtos líquidos podem ser realizadas de diversas formas; as mais tradicionais são feitas por meio de gravidade e volumétrica.

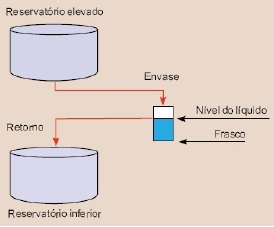

O sistema por gravidade utiliza o diferencial de altura entre o nível do líquido em um recipiente e o ponto de envase. O ajuste do nível do líquido envasado é feito pelo ponto de retorno existente no bico de envase, o qual pode ser ajustado de acordo com o nível de líquido desejado na embalagem. O excesso de liquido é drenado para um recipiente auxiliar e, posteriormente, transferido para o recipiente elevado, como mostra a figura abaixo.

Sistema de envase por gravidade.

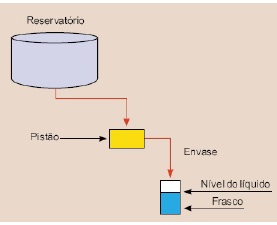

O sistema volumétrico pode ser realizado por equipamentos movidos a pistões e por bombas volumétricas. No caso dos pistões, esses são ajustados de acordo com a quantidade desejada, a qual é transferida para a embalagem. Nesse caso não ocorre excesso de líquido. Veja na figura abaixo.

Sistema de envase volumétrico.

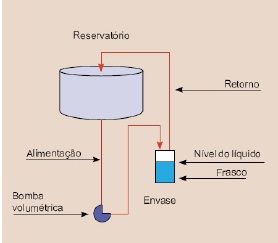

Para as bombas volumétricas, o ajuste é feito de modo que a quantidade transferida para a embalagem seja a necessário, adicionada de um pequeno diferencial de volume, o qual retorna posteriormente para o recipiente de alimentação do líquido, como mostra a figura abaixo.

Sistema de envase por bombas volumétricas.

Para as linhas de envase, deve-se usar aço inoxidável ou outro material que não apresente porosidades que permitam o surgimento de pontos de contaminação. As necessidades de limpeza e sanitização também deve ser consideradas antes da aquisição de equipamentos de envase.

Para as linhas de envase, deve-se usar aço inoxidável ou outro material que não apresente porosidades que permitam o surgimento de pontos de contaminação. As necessidades de limpeza e sanitização também deve ser consideradas antes da aquisição de equipamentos de envase.

As tubulações flexíveis (mangueiras) que forem utilizadas para as transferências devem ser confeccionadas em materiais que permitam sua limpeza e sanitização.

Veja também “CREMES E LOÇÕES”.

Deixe seu comentário, dicas e sugestões. Pesquise em nosso Blog e compartilhe com os amigos. Curta nossa página no Facebook e vejas novidades no nosso canal do YouTube.

Referência

Cosmetics & Toiletries Brasil – Mar/Abr 2015 Vol. 27 Nº 2